Стремительное развитие в последнее время методов неразрушающего контроля , все более обширное применение их в производстве в первую очередь как методов диагностики выявления дефектов на ранней стадии их развития с целью предотвращения не запланировонного аварийного выхода оборудования из эксплуатации, одним из методов можно назвать динамично развивающийся тепловой метод контроля .

Применение теплового метода в нефтепереработке по сравнению с другими методами относительно новый, как таковых методических указаний по применению его на оборудовании нефтехимического комплекса еще не разработанны. Исходя из этого было решено провести термографическое исследование при помощи тепловизора марки ТН – 9100 с не охлаждаемой балометрической матрицей производства японской компании NEC на неординарном для термографического исследования оборудовании, с целью выявления наиболее оптимального применения данного метода на каком то конкретном виде оборудования.

В частности при проведении термографического обследования (термографическое исследование проводилось в облачную погоду при температуре воздуха + 29 С0 ,относительной влажности 60% и скорости ветра 2 м/сек) насосного парка установки первичной перегонки нефти ЭЛОУ – АВТ – 2 на корпусе насоса марки SULZER ZE – 80 – 3400 (рис 1)

В частях опоры подшипников был обнаружен не нормативный перегрев поверхности (рис 2) не типичный для данной части насоса превосходящий нормативный предел (согластно ОТУ – 78 пункт 2.5.8. температура подшипникого узла не должна превышать 60 С° )

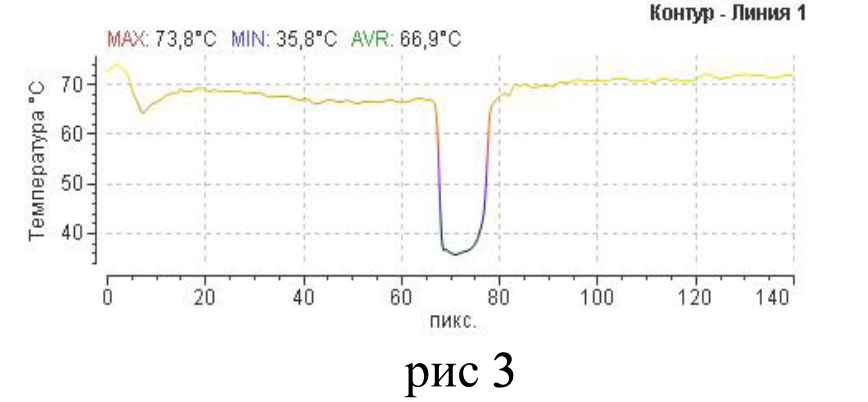

Температура охлождающей жидкости на входе в систему охлаждения насоса согластно регламента должна быть не более 25 – 30 С °. Анализируя линейный профиль термограммы на которой отчетливо видно падение температуры при пересечении профильной линии, трубки подачи охлаждающей жидкости до значения указанных в регламенте по эксплуатации насосного агрегата (рис 3), отклонения или нарушения нормальной функции системы охлаждения обнаружено не было.

На основании термографического исследования было сделано предположение о том что с большой вероятностью у данного насоса вышли из строя подшипники качения. Наши предположения косвенно подтверждались «металлическим» шумом производимым насосом. Для устранения причин было принято решение об остановки данного оборудования и его детальной проверки. В результате детальной проверки наши предположения полностью подтвердились, дефектными а правильней сказать в аварийном состоянии оказались внутренние кольца подшипников качения (рис 4,5) в виду чего происходил не допустимый сверхнормативный нагрев подшипников которые в свою очередь оказывали температурное воздействие на корпус насоса в результате чего возникала реальная угроза возгорания насосного агрегата.

Следующим объектом исследования стала емкость D – 301(рис 6) емкостью 9000 литров с рабочим давлением 1,0 кгс/см2 и температурой продукта (техническая вода) + 90 С0 на этой же установке .Данная емкость является буферной емкостью для сбора технической воды служащей для охлаждения теплообменного узла Е – 303АВ.Цель исследования заключалась в определении точности работы механических и электронных уровнемеров марок LT – 311 IZIZZEB - DEA и LG – 311 SRG - 1 установленных на емкости после проведения на них ремонтных работ. После получения термографического изображения была проведена работа по геометрическому замеру термической ватерлинии (рис 7) и посредством расчета вычислен объем содержащийся на данный момент воды. Полученные данные и данные показания уровнемеров совпали.

Следующим этапом исследования стала технологическая печь атмосферного блока (рис 8)по подогреву нефти на установке первичной перегонки нефти ЭЛОУ – АВТ 2 .

Производительность печи: 2 миллиона тонн нефти в год

Температура в камере радиации – 850 °С

Температура в камере конвекции – 343 °С

Число потоков – 4

Число форсунок – 10 штук

Изоляция печи – Керамический фибер толщиною 76,2 мм

Габаритные размеры печи; ширина – 3160мм длина – 13735мм высота – 12287 мм

Производительность печи: 2 миллиона тонн нефти в год

Температура в камере радиации – 850 °С

Температура в камере конвекции – 343 °С

Число потоков – 4

Число форсунок – 10 штук

Изоляция печи – Керамический фибер толщиною 76,2 мм

Габаритные размеры печи; ширина – 3160мм длина – 13735мм высота – 12287 мм

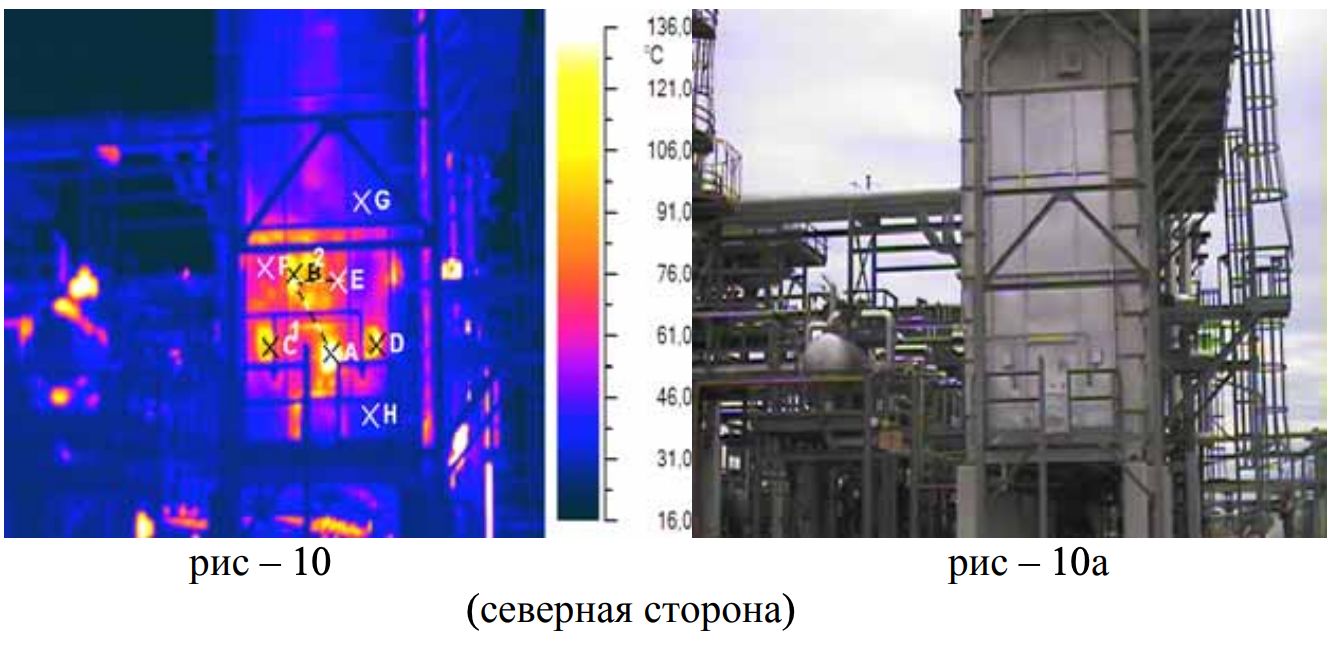

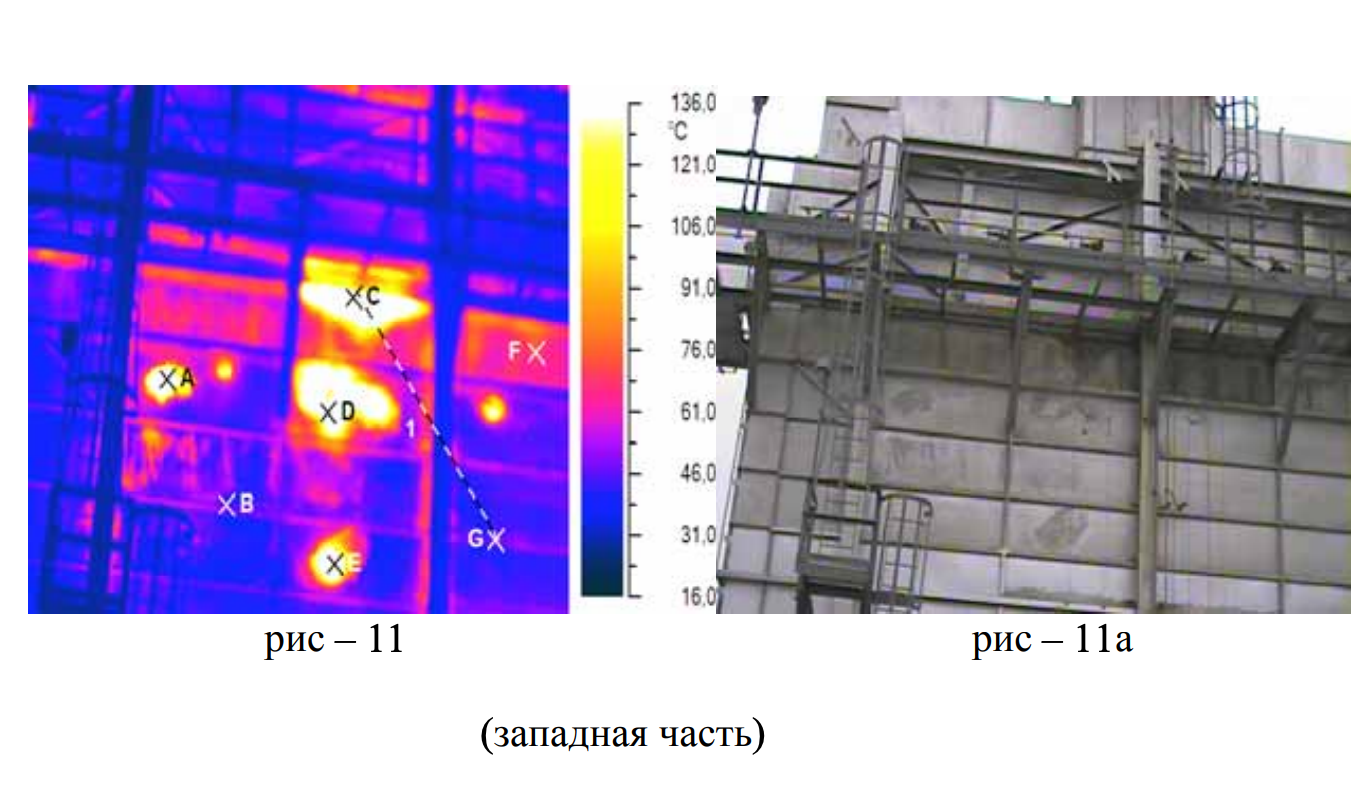

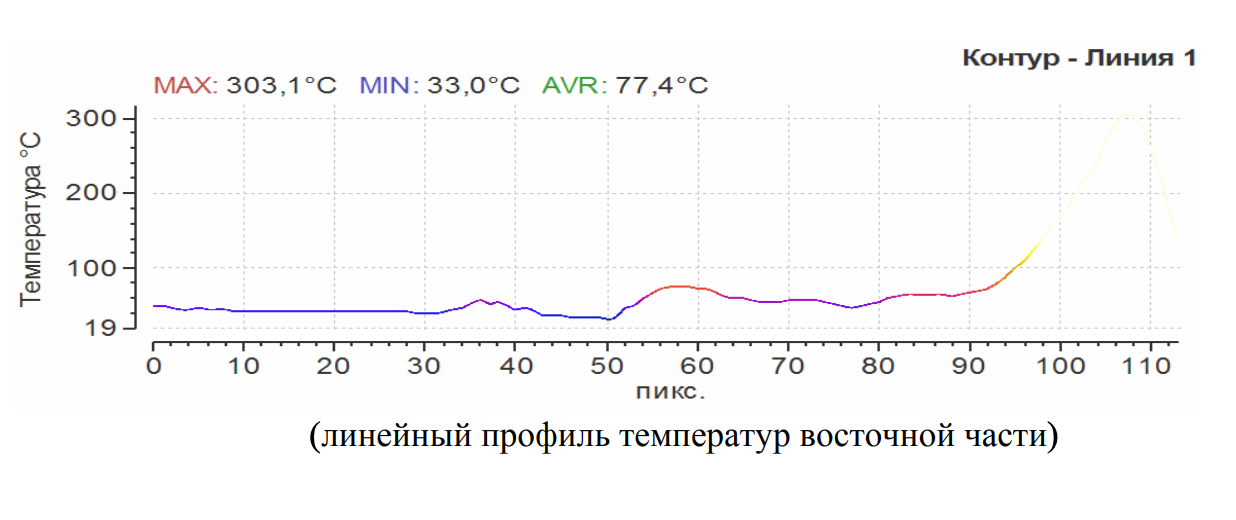

При проведении термографической (рис - 9)съемки (съемка проводилась в сентябре 2008 – го года при эксплуатации печи при температуре воздуха +30° С,относительной влажности 70 %, расстоянии до объекта 20 м, угол измерения 300 ) были выявлены значительные зоны повышенной температуры (рис – 10, 10а, 11, 11а) в различных частях печи.По состоянию аномальных зон с учетом длительного срока эксплуатации без капитального ремонта (установка в ведена в эксплуатацию с 1994 года) и превышению температур на поверхности печи было сделано предположение о частичном разрушении по всем четырем сторонам изоляционного слоя .

На основании термограмм и их анализа были разработаны рекомендации по устранению данных дефектов. В январе - феврале 2009 года на данной установке был проведен капитальный ремонт в том числе и технологической печи все выводы сделанные при обследовании печи в сентябре месяце были подтверждены визуально(рис – 12, 12а) при состовлении отбраковочных актов.

Рассмотреные случаи не претендуют на 100 % выявление дефектов в данных оборудованиях ,но это еще один шаг в сторону раннего обнаружения дефектов и своевременного их устранения, способствующих увеличению срока эксплуатации оборудования и соответственно сокращению расходов на капитальный ремонт.

Список литературы:

«Методика инфрокрасной диагностики тепломеханического оборудования» ОРГРЭС Москва 2000 г

«Основные положения методики инфракрасной диагностики электрооборудования и ВЛ» РД . 153 – 34.0 – 20.363 – 99

«Основные положения методики инфракрасной диагностики электрооборудования и ВЛ» РД . 153 – 34.0 – 20.363 – 99