Приведены результаты контроля стальных и титановых слитков с применением ультразвукового дефектоскопа MasterScan 380М, фото выявленных дефектов литья, а также рассмотрено влияние указанных дефектов на контролепригодность изделий. Предложены варианты оценки контролепригодности изделий с использованием дефектоскопа MasterScan 380М.

При отработке технологий ультразвукового контроля изделий необходимо учитывать местоположение и ориентацию не только эксплуатационных дефектов материала, но и характеристики дефектов литья в заготовках, из которых изготавливают изделия.

Рассмотрим характеристики дефектов литья, их влияние на прочностные свойства и контролепригодность изготавливаемых из слитков изделий, на примере осей колесных пар.

Основными типами дефектов литья стальных заготовок черновых осей колесных пар являются металлургические дефекты материала типа строчечных скоплений глинозема, шлаковых включений, сульфидов и сульфооксидов (рис. 1).

Рис. 1

Фото макрошлифа в поперечном сечении заготовки черновой оси колесной пары. Cтрелками указаны дефекты литья.

Рис. 2

Схема контроля при вводе ультразвука прямым ПЭП с цилиндрической поверхности чистовой оси колесной пары

Как показали результаты ультразвукового контроля осей с применением прибора MasterScan 380М и металлографические исследования материала, сульфиды и сульфооксиды обладают повышенной хрупкостью, располагаются в центральной части поперечного сечения, ориентированы вдоль оси и могут иметь протяженность равную длине оси.

Дефекты литья в заготовке черновой оси колесной пары при приемочном ультразвуковом контроле кованого стального слитка, выполняемом прямым ПЭП при его установке на торцевую поверхность заготовки (СТО РЖД 1.11.002-2008), не выявляются. Это обусловлено формой, местоположением и ориентацией дефектов относительно поверхности ввода ультразвука.

При изготовлении осей колесных пар выполняется ультразвуковой контроль прямым ПЭП с торца чистовой оси и наклонным ПЭП с цилиндрической поверхности оси, на конечном этапе изготовления осей. Дефекты литья, ориентированные вдоль чистовой оси колесной пары, указанными вариантами контроля также не выявляются.

При вводе ультразвука с цилиндрической поверхности оси (рис. 2), выполняемом на конечном этапе изготовления, дефекты литья в средней части поперечного сечения оси выявляются.

Однако, для выявления дефектов литья выполняется большое количество технологических операций по изготовлению чистовой оси, что экономически не целесообразно.

С целью сокращения трудозатрат на изготовление оси, ультразвуковой контроль по обнаружению дефектов литья рекомендуется выполнять не на конечном этапе изготовления оси, а после предварительной обработки боковых поверхностей заготовки черновой оси.

При ультразвуковом контроле прямым ПЭП с цилиндрической поверхности чистовой оси колесной пары дефекты материала в поверхностном слое изделия могут быть пропущены, ввиду наличия так называемых «мертвых» зон невыявления дефектов (см. рис. 2, не заштрихованный поверхностный слой глубиной до 5 мм).

Следует дополнительно отметить, что глубина «мертвой» зоны может быть уменьшена путем уменьшения длительности зондирующего импульса τ генератора дефектоскопа. В дальней зоне ПЭП глубина «мертвой» зоны определяется разрешающей способностью импульсного метода контроля, значение которой определяется по формуле Сτ /2, где С – скорость распространения ультразвука в материале контролируемого изделия. Поэтому при заказе ультразвукового дефектоскопа следует обращать внимание на значение длительности зондирующего импульса генератора. У прибора MasterScan 380М минимальная длительность зондирующего импульса генератора составляет 30 нс. У большинства отечественных и зарубежных ультразвуковых дефектоскопов она может быть значительно больше.

Наличие пропущенного металлургического дефекта в слитке может приводить к пропуску эксплуатационных трещин при ультразвуковом контроле изделия. Так, например, при поиске трещин в подступичной части оси колесной пары ультразвуковая волна может отражаться от пропущенных при изготовлении оси металлургических дефектов литья и не проходить в зону формирования усталостных трещин (см. рис. 3).

Дефекты литья в заготовке черновой оси колесной пары при приемочном ультразвуковом контроле кованого стального слитка, выполняемом прямым ПЭП при его установке на торцевую поверхность заготовки (СТО РЖД 1.11.002-2008), не выявляются. Это обусловлено формой, местоположением и ориентацией дефектов относительно поверхности ввода ультразвука.

При изготовлении осей колесных пар выполняется ультразвуковой контроль прямым ПЭП с торца чистовой оси и наклонным ПЭП с цилиндрической поверхности оси, на конечном этапе изготовления осей. Дефекты литья, ориентированные вдоль чистовой оси колесной пары, указанными вариантами контроля также не выявляются.

При вводе ультразвука с цилиндрической поверхности оси (рис. 2), выполняемом на конечном этапе изготовления, дефекты литья в средней части поперечного сечения оси выявляются.

Однако, для выявления дефектов литья выполняется большое количество технологических операций по изготовлению чистовой оси, что экономически не целесообразно.

С целью сокращения трудозатрат на изготовление оси, ультразвуковой контроль по обнаружению дефектов литья рекомендуется выполнять не на конечном этапе изготовления оси, а после предварительной обработки боковых поверхностей заготовки черновой оси.

При ультразвуковом контроле прямым ПЭП с цилиндрической поверхности чистовой оси колесной пары дефекты материала в поверхностном слое изделия могут быть пропущены, ввиду наличия так называемых «мертвых» зон невыявления дефектов (см. рис. 2, не заштрихованный поверхностный слой глубиной до 5 мм).

Следует дополнительно отметить, что глубина «мертвой» зоны может быть уменьшена путем уменьшения длительности зондирующего импульса τ генератора дефектоскопа. В дальней зоне ПЭП глубина «мертвой» зоны определяется разрешающей способностью импульсного метода контроля, значение которой определяется по формуле Сτ /2, где С – скорость распространения ультразвука в материале контролируемого изделия. Поэтому при заказе ультразвукового дефектоскопа следует обращать внимание на значение длительности зондирующего импульса генератора. У прибора MasterScan 380М минимальная длительность зондирующего импульса генератора составляет 30 нс. У большинства отечественных и зарубежных ультразвуковых дефектоскопов она может быть значительно больше.

Наличие пропущенного металлургического дефекта в слитке может приводить к пропуску эксплуатационных трещин при ультразвуковом контроле изделия. Так, например, при поиске трещин в подступичной части оси колесной пары ультразвуковая волна может отражаться от пропущенных при изготовлении оси металлургических дефектов литья и не проходить в зону формирования усталостных трещин (см. рис. 3).

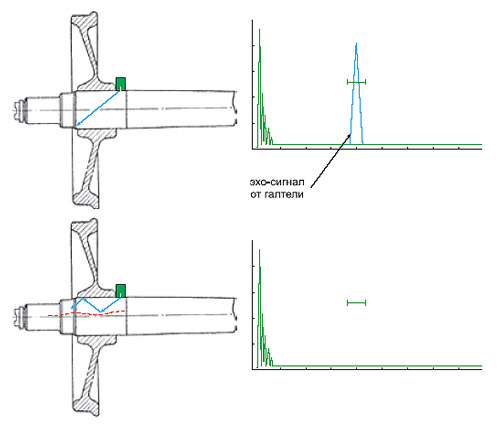

Рис. 3

Возможные случаи расположения эксплуатационной трещины в области ультразвуковой «тени», образуемой дефектом литья в подступичной части оси

На рис. 3 синей пунктирной линией со стрелкой показана предполагаемая траектория распространения ультразвука до трещины. Сплошной синей линией со стрелкой показана реальная траектория распространения ультразвука при наличии продольно ориентированного дефекта литья.

Для оценки контролепригодности подступичной части оси колесной пары в условиях ремонтных предприятий, целесообразно ввести дополнительную оперецию слежения за наличием эхо-сигнала от галтельного перехода подступичной части оси в предподступичную (рис. 4).

Для оценки контролепригодности подступичной части оси колесной пары в условиях ремонтных предприятий, целесообразно ввести дополнительную оперецию слежения за наличием эхо-сигнала от галтельного перехода подступичной части оси в предподступичную (рис. 4).

Рис. 4

Рекомендуемая схема оценки контролепригодности подступичной части оси, при дефектоскопии колесной пары без выпрессовки колеса

Если УЗ импульс отражается от галтели и наблюдается в зоне строба, при установке передней грани наклонного ПЭП «2 MHz 10 45» в упор к ступице колеса, то подступичная часть оси является контролепригодной (рис. 4,а). Если эхо-импульс от галтели в зоне строба отсутствует, то подступичная часть оси контроленепригодна (рис. 4,б).

Следует отметить, что более широкие возможности оценки контролепригодности аналогичных изделий может обеспечить ультразвуковой дефектоскоп на фазированных решетках Х-32, который позволяет одновременно следить как за импульсом акустического контакта (имульс от галтели), так и за сигналами от трещин, на всей длине зоны контроля (рис. 5).

Следует отметить, что более широкие возможности оценки контролепригодности аналогичных изделий может обеспечить ультразвуковой дефектоскоп на фазированных решетках Х-32, который позволяет одновременно следить как за импульсом акустического контакта (имульс от галтели), так и за сигналами от трещин, на всей длине зоны контроля (рис. 5).

Рис. 5

Предлагаемая схема контроля подступичной части оси ультразвуковым дефектоскопом с качающимся лучом, например, дефектоскопом с ПЭП на фазированных решетках типа Х-32, без выпрессовки колес в условиях ремонта колесных пар

Рис. 6

Рис.6. Изображение на экране дефектоскопа MasterScan 380М при обнаружении усадочной раковины в средней части поперечного сечения титанового слитка

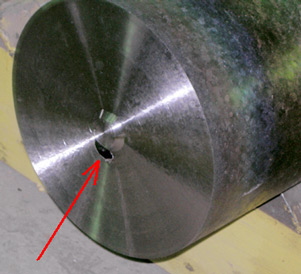

Результатами исследований, проведенных специалистами «ПАНАТЕСТ» на предприятии-изготовителе титановых слитков, установлено, что основными типами металлургических дефектов в титановых слитках, как правило, являются усадочные раковины и нитриды титана. Последний из указанных типов дефектов растворяется после третьего переплава. Усадочные раковины могут образовываться при каждом переплаве. В процессе ковки слитка, имеющего раковины или хрупкие инородные включения, могут образовываться внутренние трещины. Это требует удаления несплошностей материала до выполнения ковки слитка.

Результаты ультразвукового контроля свидетельствуют о нахождении усадочных раковин в основном в средней части поперечного сечения цилиндрического титанового слитка, на удалении от одного из торцев до 160 мм. С противоположного от дефектного торца титанового слитка нарушениЕ сплошности материала, как правило, не обнаруживается.

Указанные усадочные раковины уверенно выявляются дефектоскопом MasterScan 380М и могут также быть обнаружены другими ультразвуковыми дефектоскопами в контактном варианте эхо-импульсного метода контроля, с применением ультразвукового преобразователя совмещенного типа частотой 2МГц или 4 МГц, при его установке на цилиндрическую поверхность слитка. Чистота обработки цилиндрической поверхности слитка должна быть не хуже Rz 40. Условная чувствительность контроля составляла 50 мм по стандартному образцу СО-1, при комнатной температуре.

Ввиду большого уровня затухания ультразвука в титановых слитках, при настройке дефектоскопа вводился режим временной регулировки чувствительности.

Изображение на экране дефектоскопа, полученное при обнаружении дефекта в титановом слитке диаметром 330 мм, представлено на рис. 6. Внешний вид усадочной раковины, выявленной при ультразвуковом контроле и подтвержденной после проточки торца титанового слитка, представлен на

Результаты ультразвукового контроля свидетельствуют о нахождении усадочных раковин в основном в средней части поперечного сечения цилиндрического титанового слитка, на удалении от одного из торцев до 160 мм. С противоположного от дефектного торца титанового слитка нарушениЕ сплошности материала, как правило, не обнаруживается.

Указанные усадочные раковины уверенно выявляются дефектоскопом MasterScan 380М и могут также быть обнаружены другими ультразвуковыми дефектоскопами в контактном варианте эхо-импульсного метода контроля, с применением ультразвукового преобразователя совмещенного типа частотой 2МГц или 4 МГц, при его установке на цилиндрическую поверхность слитка. Чистота обработки цилиндрической поверхности слитка должна быть не хуже Rz 40. Условная чувствительность контроля составляла 50 мм по стандартному образцу СО-1, при комнатной температуре.

Ввиду большого уровня затухания ультразвука в титановых слитках, при настройке дефектоскопа вводился режим временной регулировки чувствительности.

Изображение на экране дефектоскопа, полученное при обнаружении дефекта в титановом слитке диаметром 330 мм, представлено на рис. 6. Внешний вид усадочной раковины, выявленной при ультразвуковом контроле и подтвержденной после проточки торца титанового слитка, представлен на

Рис. 7

Усадочная раковина, выявленная в титановом слитке ультразвуковым дефектоскопом MasterScan 380М

Таким образом, внутренние дефекты литья стальных и титановых слитков могут не только ослаблять основное сечение изготавливаемых из слитков изделий, но и приводить к контроленепригодности изделий в процессе поиска эксплуатационных дефектов. Указанные факторы требуют введения ультразвукового контроля на предприятиях-изготовителях слитков, а также приемочного контроля слитков на предприятиях-изготовителях изделий, до выполнения ковки слитков.

Для повышения качества контроля подступичной части оси, в условиях ремонта колесных пар без выпрессовки колес, в перспективе возможно использовать ультразвуковой дефектоскоп с качающимся лучом, например, дефектоскоп с ПЭП на фазированных решетках типа Х-32.

Для повышения качества контроля подступичной части оси, в условиях ремонта колесных пар без выпрессовки колес, в перспективе возможно использовать ультразвуковой дефектоскоп с качающимся лучом, например, дефектоскоп с ПЭП на фазированных решетках типа Х-32.